In der Automobilindustrie zeichnet sich ein neuer Trend ab: Bis 2030 könnten weltweit bis zu 30 Millionen Fahrzeuge jährlich mit Strukturbauteilen aus Druckguss auf den Straßen unterwegs sein. KUKA kann vom Sprühen über das Entgraten bis hin zur Bearbeitung den gesamten Prozess mit Robotern und Equipment anbieten.

Der Elektro-Autobauer Tesla unterstreicht mit seiner aktuellen Strategie den Trend zu Alu-Druckgussteilen im Automobilbau. Was er im Model 3 noch mit 70 Bauteilen realisiert hat, wird beim aktuellen Model Y des kalifornischen Autobauers mit dem größten Strukturbauteil der Automobilgeschichte realisiert. Der Vorteil: sie haben weniger Gewicht und für die Montage werden weniger Schritte benötigt als für Bauteile, die über verschiedenste Fügetechniken montiert werden. Die Folge – deutlich geringere Produktionskosten. Aktuell werden weltweit pro Jahr rund fünf Millionen Fahrzeuge mit Strukturbauteilen aus Druckguss produziert. Bis 2030 sollen es 30 Millionen pro Jahr sein. Auch viele große Autobauer setzten bereits auf Aluminium-Strukturbauteile. KUKA bietet für dieses wichtige Feld bereits Produkte und Lösungen für die gesamte Prozesskette an.

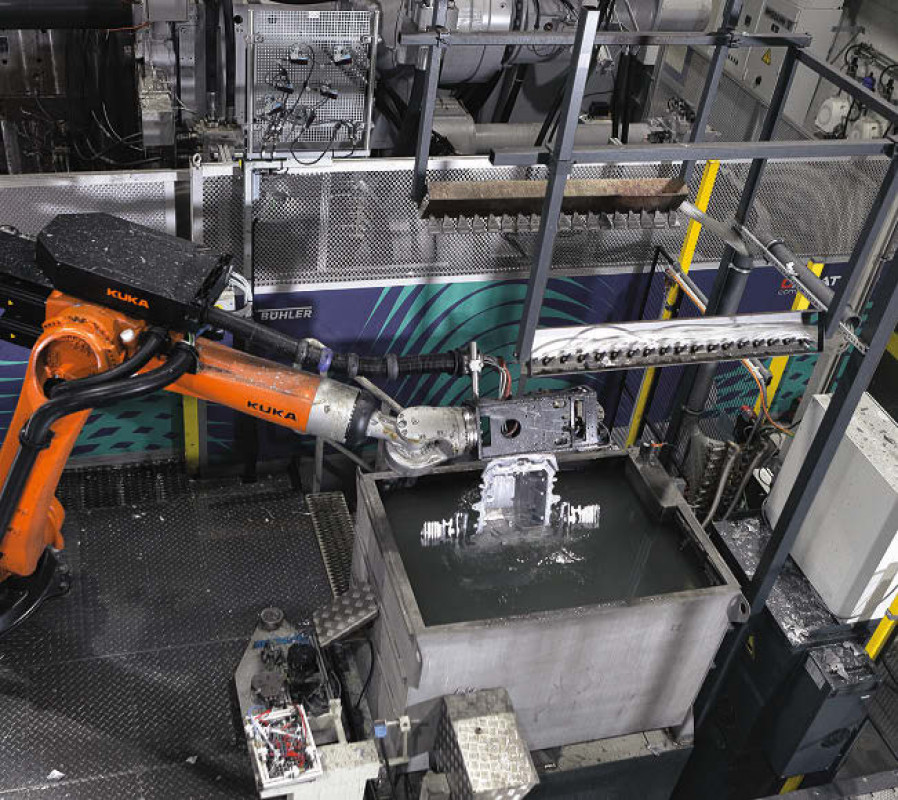

Direkt nach dem Gießprozess und bis zur Übergabe an die Montage kann KUKA bei allen Prozessschritten unterstützen – mit Robotern und dem passenden Equipment. Denn KUKA Roboter entnehmen die gegossenen Bauteile aus der Gießmaschine. Dafür kommen KR QUANTEC oder KR FORTEC Roboter aus der Foundry-Serie zum Einsatz, die für hohe Temperaturen ausgelegt sind. Insgesamt 46 verschiedene Roboter der Foundry-Serie mit einer Traglast von bis zu 1000 Kilogramm hat KUKA im Portfolio. Der Roboter übernimmt dabei verschiedene Aufgaben – Handhaben des Sprühkopfes, Bauteilhandling in der Zelle sowie Bearbeitungsaufgaben.

Um den überflüssigen Anguss zu entfernen, kommen verschiedene Technologien zum Tragen. Bei klassischen Druckgießzellen übernehmen das meistens Entgratpressen. Hier verfügt KUKA über ein umfassendes Angebot. Neben den Entgratpressen hat KUKA Portalroboter in seinem Portfolio, um die Bauteile mittels Laser zu entgraten – beide Technologien werden eine tragende Rolle in der Bearbeitung von Strukturbauteilen spielen. Weiteres Druckgussequipment wie Kühlbecken, Schusskontrollen sowie eine Gesamtzellensteuerung komplettieren die Anforderungen. Roboter übernehmen dabei die automatisierte Verkettung zwischen den einzelnen Prozessschritten. Die eigentliche Druckgusszelle wird mit den Folgebearbeitungsschritten wie Wärmebehandlung und der Bearbeitung in CNC-Maschinen verkettet. Je nach Bearbeitungsqualität kann auch eine roboterbasierte Bearbeitungsstation – Cell4_PreMachining – verwendet werden.