Die Druckgussbranche traf sich in Nürnberg in bewegten Zeiten – denn so schwach wie aktuell war die Nachfrage speziell aus dem Fahrzeugbau seit Jahren nicht mehr. So verortete sich die Euroguss im Sandwich aus schwacher Konjunktur und immer stärkerem Wettbewerb aus Asien. Hoffnung machen Innovationen.

Von Katharina Koch, Kristina Krüger, Niklas Reiprich, Martin Vogt und Monika Wirth

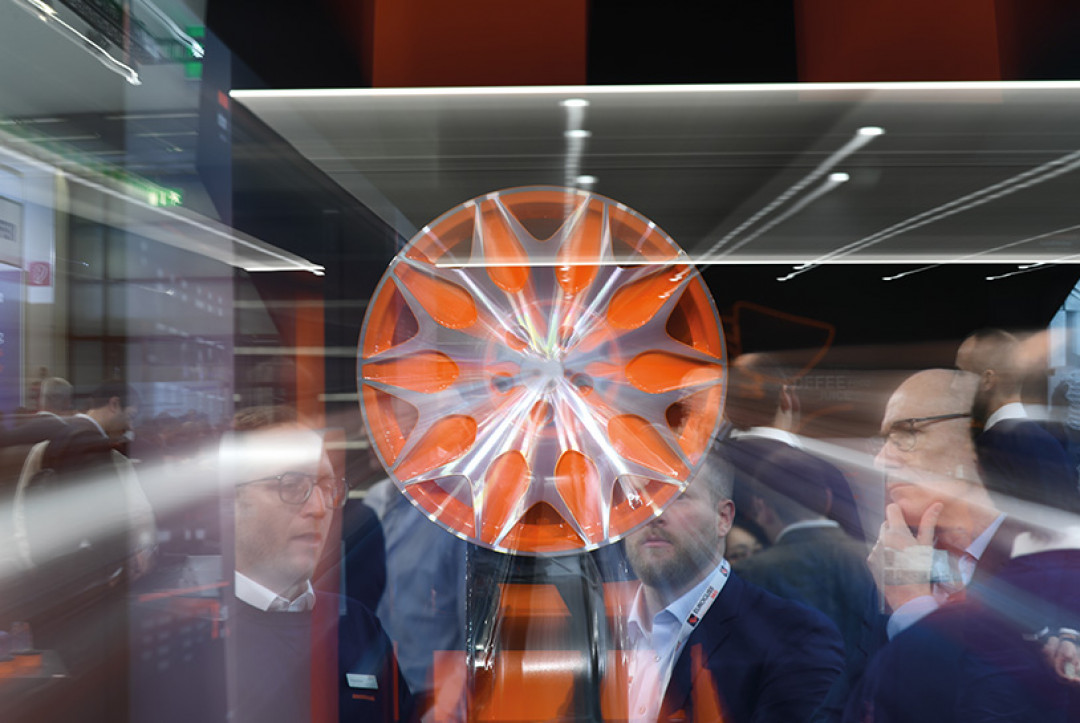

Feinfühlig lässt der Mittfünfziger, nennen wir ihn Uwe, die Fingerkuppen seiner rechten Hand über das Metall gleiten, den geschwungenen, lackierten Rand des Gussstücks, dann über die scharfen Kanten in der Mitte, hochglänzendes Aluminium. Die beiden Exponate am Stand 4A-114 sehen aus wie normale Räder. Leichtmetallfelgen, wie sie seit Jahrzehnten gegossen werden, und auch die Dimension ist eher unspektakulär: 7,5 x 18 messen die H2-Felgen, eine Standardgröße, Traglast 750 Kilogramm. Das Logo auf der blauen Weste weist den Standbesucher als Felgenhersteller aus, klassischer Wettbewerb. Fast bedächtig schaut er auf das Material und dann wieder auf die Beschreibung. „High Pressure Die Casting“ steht in orangen Buchstaben vor schwarzem Grund auf dem Podest vor der Felge, hergestellt im Druckguss. Und dieser Hinweis ist auch der Grund für die beinahe frivole Streicheleinheit für die Felge, gegossen auf einer 1.800-Tonnen-Maschine.

Und der Stand 4A-114 sah viele Uwes in den drei Tagen der diesjährigen Euroguss. Hätte man eine Kamera aufʼs Stativ gestellt und die Messetage in Super-Zeitraffer ablaufen lassen – sie hätte Hunderte von Fingern auf dem Alu und Smartphones gezeigt, die jede Kontur der Felgen aufnahmen wie einen Schatz. Man könnte sagen: Diese beiden Exponate waren nicht nur das Zentrum des Standes 4A-114, sondern der gesamten Messe. Ein weiteres Indiz dafür war der Andrang auf dem von Bundesverband der Deutschen Gießerei-Industrie (BDG) und dem Verband Deutscher Druckgießer (VDD) veranstalteten Druckgusstag. Normalerweise sind Autohersteller auf den bestbesuchten Vortrag abonniert – man lauscht, was die Stars an der Spitze der industriellen Wertschöpfungskette ersonnen haben. Nicht so auf dieser Euroguss. Die Betreiber von Stand 4A-114, die Albert Handtmann Metallguss GmbH aus dem oberschwäbischen Biberach an der Riß, zog am meisten Publikum an.

Handtmann, bislang kein Anbieter gegossener Felgen, hat das Rad gewissermaßen doppelt neu erfunden. Einerseits technisch – versprochen werden größere Freiheitsgrade in der Gestaltung und, zählbar, bis zu 20 Prozent Mindergewicht im Vergleich zur gleichen Felge aus Kokillenguss – andererseits aber in der grundsätzlichen Philosophie der Herangehensweise. Die 7,5 x 18 ist nämlich keine der üblichen Auftragsarbeiten, mit denen ein OEM zum Zulieferer geht und sagt: Kannste das machen? Handtmann ist ganz im Gegenteil in Vorleistung gegangen, hat die Felge mit Partner Cevher entwickelt und ist jetzt so weit, vorstellig zu werden. Die Euroguss war der Prolog dazu – und nach Einschätzung der Oberschwaben ein spektakulär erfolgreicher. „Ich glaube, wir hatten alle bei uns am Stand – Felgenhersteller und sämtliche OEMs”, bilanzierte Co-CEO Dirk Seckler den Euroguss-Auftritt im Gespräch mit der GIESSEREI. „Und grundsätzlich ist es so, dass wir mit der Einführung dieser Technologie das Produktfeld der Automobilräder für den Druckguss öffnen. Zugleich schaffen wir die Grundlage, das Verfahren künftig auch auf weitere Bauteile zu übertragen.“ Das Ziel: neue Standards in der Leichtmetall- und Automobilindustrie.

Standort hat ein echtes Problem

Zur Jubiläumsausgabe der Euroguss – vor 30 Jahren traf sich die Druckgussbranche erstmals – hatten sich 722 Austeller aus 37 Ländern getroffen, die von rund 15.000 Besuchern frequentiert wurden. Rund ein Drittel der Aussteller, so die offizielle Information der Messe, kam aus dem Ausland. Die Zahl der ausstellenden deutschen Gießer ist indes zurückgegangen, wie der BDG analysiert hat. Das passt zur Schrumpfung der Branche insgesamt und dem hohen wirtschaftlichen Druck, dem Deutschlands Gießer ausgesetzt sind. Seit 2018, vom BDG gerne als Referenzjahr genutzt, hat die Gussbranche in Deutschland fast ein Viertel ihrer Mitarbeiter verloren – die produzierte Tonnage sank von 5,5 auf 3,3 Millionen Tonnen. Im traditionell besonders automotive-lastigen Druckguss ist die Situation vor dem Hintergrund der Absatzkrise noch dramatischer. Das wissen auch die Euroguss-Organisatoren und hatten eine Paneldiskussion unter dem Titel „Game Changer oder Game Over? Wettbewerbsfähigkeit, Strukturwandel und Zukunftstechnologien in der Druckgussbranche“ gestartet. Dr. Martin Theuringer sprach vom „Kipppunkt“ der für die deutsche Gießerei-Industrie erreicht sei, und bekam für das folgende Statement viel Applaus: „Natürlich ist die Automobilindustrie energieintensiv, denn sie wird ja aus Teilen hergestellt, die energieintensiv sind, wir können uns schlicht nicht vorstellen, dass eine automobile Wertschöpfungskette erhalten bleibt, wenn wir nicht wieder zu wettbewerbsfähigen Energiepreisen – insbesondere auch Strompreisen – zurückkehren”, so der BDG-Hauptgeschäftsführer. Und dass in Deutschland zu den Marktproblemen massiv erschwerend solche des Standortes hinzukommen, betonte im Gespräch mit der GIESSEREI auch Tobias Gotthardt. „Die fortschreitende Erosion der Industrie ist brandgefährlich. Ohne ein industriell starkes Deutschland gibt es kein industriell starkes Europa“, so der Staatssekretär im bayerischen Wirtschaftsministerium, der im Hinblick auf die EU sagt: „Wir brauchen eine neue Klarheit der politischen Sprache gegenüber Brüssel.“

Bürokratie, Energiepreise and asiatische Konkurrenz sind ein Thema

Die hohen Stromkosten als hemmende Standortfaktoren sprachen nicht nur Theuringer und Gotthardt an. In Nürnberg drehte das ZDF für die “lange Nacht der Wirtschaft”. „Wir haben einen dramatischen Einbruch und 25 Prozent unseres Personals abbauen müssen. Größte Schwierigkeit für uns ist die internationale Wettbewerbsfähigkeit - weil wir speziell mit unseren Energiekosten in Deutschland so dermaßen aus dem Rahmen fallen, dass uns das im Markt sehr schwerfällt”, sagt Rolf Cramer, Geschäftsführer von Druckguss Westfalen. „Wir haben mit hohen Arbeitskosten und Bürokratie zu kämpfen und das verschlechtert unsere Wettbewerbsfähigkeit”, sagt Dr. Christiane Heunisch-Grotz, Geschäftsführerin der Gießerei Heunisch, „wir tun uns sehr schwer gegen asiatische Länder.“ Und Automobilzulieferer Protocast aus Wuppertal gießt erst gar nicht am Standort. „Wir produzieren nicht in Deutschland, weil die Energiekosten viel zu hoch sind“, sagt Geschäftsführer Deniz Dogan. Nur seine Kunststoffteile sind „Made in Germany“ – gegossen wird hingegen in der Türkei – und in China. Indien und China – so hörte man auf der Euroguss – werden zu immer ernsthafteren Wettbewerbern. Und die Länder drängen auch auf den deutschen (Messe)-Markt, wie in Nürnberg nicht zu übersehen war.

Branche braucht frische Impulse

An den wirtschaftspolitischen Rahmenbedingungen können Deutschlands und Europas Gießereien wenig ändern. Aber an den Produkten und Prozessen natürlich schon. Handtmann bewies eindrücklich, dass neue Maßstäbe in der Druckgussbranche in erster Linie produktseitig entstehen. Und auch eine Trendumfrage unter ausgewählten Unternehmen bestätigt: Im Gießprozess selbst sehen die Befragten nur begrenztes Innovationspotenzial. Deutlich größer hingegen ist das Interesse an digitalen Lösungen – allen voran Künstliche Intelligenz. Die Gießerei G.A. Röders aus Soltau in der Lüneburger Heide etwa erhofft sich durch datengetriebene Technologien, die komplexen Wechselwirkungen im Gießprozess noch besser zu verstehen und gezielter darauf einwirken zu können. „Ich bin überzeugt, dass uns KI in naher Zukunft einen deutlichen Entwicklungsschub geben und die Qualität weiter steigern wird“, so Geschäftsführer Gerd Röders. Der Stand seines Unternehmens in Halle 7 erschien indes betont analog: Röders hatte sich für eine charmante Nachbildung des Soltauer Wochenmarktes entschieden.

Der zunehmende Einsatz von KI in der Produktion lässt sich als logische Konsequenz der aktuellen Marktentwicklung bezeichnen. „Derzeit vollzieht sich ein Wandel weg vom Verbrennungsmotor hin zur Elektromobilität, insbesondere zu Body-in-White-Anwendungen“, erklärt Dr. Norbert Hoffmann, wissenschaftlicher Geschäftsführer des Leichtmetallzentrums Soltau. Ihm zufolge verändern sich dadurch auch die Anforderungen an den Gießbetrieb grundlegend. „Die zunehmende Komplexität macht eine stabile Prozessführung künftig nur noch durch den gezielten Einsatz von KI-gestützten Analyse-, Steuerungs- und Messsystemen möglich“, so Hoffmann. Heißt konkret: KI-Systeme werden künftig dazu gebraucht, Sensordaten auszuwerten sowie Muster und Abweichungen zu erkennen. Dadurch sind sie in der Lage, gezielt Empfehlungen für Parameteranpassungen zu geben – von Schmelztemperatur über Einspritzgeschwindigkeit bis hin zur Kühlzeit. „Wir bewegen uns von der reinen Überwachung hin zu proaktiven, KI-gestützten Prozessoptimierungen in Echtzeit. Zukünftig wird die KI Gießprozesse autonom auf maximale Ressourceneffizienz und minimale Ausschussraten trimmen“, bemerkt auch Michael Heuser in den Nürnberger Messehallen. Der Senior Scientist am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) ist sich sicher, dass die digitale Transformation zum „entscheidenden Hebel“ für die Wettbewerbsfähigkeit und Nachhaltigkeit der gesamten Druckguss-Industrie wird.

Rheocasting: von der Nische zum Markt?

Fakt ist: Prozesstechnisch werden datengetriebene Technologien die hochautomatisierte Druckguss-Industrie nicht nur in Deutschland, sondern auch global verändern, im besten Fall deutlich optimieren. In diesem Bereich zeigt man sich in den Nürnberger Hallen innovationsfreudig, was jedoch längst nicht auf jeden verfahrenstechnischen Impuls zutrifft. Denn wer in Halle 5 am Rheocasting-Pavilion vorbeikam, hat schnell gemerkt: Erfolgreiche Anwendungen des modifizierten Druckgießprozesses präsentierte nur eine Handvoll spezialisierter Gießereien – und davon stammte keine einzige aus heimischen Gefilden. Dabei sind die Vorteile der halbfesten Schmelze mittlerweile belegt: geringere Porosität, höhere Dichte und verbesserte Oberflächenqualität.

Nun könnte man sich fragen: Wieso bewährte Prozesse verändern und teuer investieren? Solange der klassische Druckguss die im Automobilbau gefragten Bauteileigenschaften zuverlässig liefert, besteht schließlich kaum Anlass, sich mit kontrollierten Erstarrungsprozessen zu beschäftigen. Experten zufolge könnte sich das nun ändern. „Die Elektromobilität verändert die Anforderungen an Bauteile. Sie müssen steifer, wärmeleitfähiger und materialeffizienter werden“, sagt Staffan Zetterström, Manager Marketing und Sales beim schwedischen Aussteller Comptech. Und genau dort liegt auch die Herausforderung: Die immer intensiver angetriebene Elektrifizierung des Antriebsstrangs beflügelt den Druckguss zwar, reduziert aber auch die Zahl der Gussteile, während die Komplexität der verbleibenden steigt. Ein Paradoxon, mit dem insbesondere kleine und mittelständische Betriebe kämpfen.

Lässt sich ein Fazit aus Nürnberg 2026 ziehen?

Für ein Fazit müssen also alle Aspekte in den Fokus geraten – die des (wirtschaftspolitischen) Umfeldes, aber auch die technischen. Die Anforderungen an im Druckguss hergestellte Bauteile – das ist deutlich geworden – steigen auch weiterhin. Das setzt die Branche zusammen mit der härteren Wettbewerbssituation insbesondere aus Asien unter Druck. Es wird nicht übertrieben spekulativ sein, zu bilanzieren: Um dieser Gemengelage zu entkommen, dürfte Innovation der entscheidende Treiber sein. Unternehmerische Aktivität, wie sie Handtmanns Entwicklung belegt, oder auch Bewegung und Innovation im Prozess. Siehe Rheocasting.

Diese und weitere Impressionen von der Euroguss - darunter Aussteller-Statements, der Druckgusstag und der Europäische Druckgusswettbewerb - lesen Sie in der kommenden Ausgabe 02/26 unserer Fachzeitschrift GIESSEREI. Das Heft erscheint am 6. Februar.

Noch kein Abo? Dann finden Sie hier alle Informationen.