Die Formnext 2025 zeigte eine Branche, die technisch weiter voranschreitet, ohne den großen Umbruch auszurufen. Zahlreiche Neuheiten waren zu sehen, doch im Kern dominierten Weiterentwicklungen bestehender Verfahren – präziser, größer und effizienter. Von kompakten Systemen für schnelle Metallprototypen bis zu großvolumigen Werkzeuglösungen bot die Messe viele Impulse, die auch für Gießereien relevant sind.

Von Christian Thieme

Die Formnext 2025 hat zu ihrem zehnjährigen Jubiläum erneut gezeigt, wie fest die Additive Fertigung in der industriellen Produktion angekommen ist. Die Messe war gut besucht, international stark besetzt und von einer auffällig breiten Themenstreuung geprägt. Zwischen additiv gefertigten Turbinenschaufeln, Raketenkomponenten, Kühlstrukturen und kunstvollen Demonstratoren wurde sichtbar, wie divers die Branche inzwischen arbeitet. Die Anzahl internationaler Besucher wirkte höher als im Vorjahr; die Gespräche waren fachlich orientiert, weniger euphorisch und deutlich stärker auf konkrete Anwendungsfälle ausgerichtet.

Ein Trend, der unverkennbar war: Verteidigungsanwendungen wurden noch offener präsentiert, als in den vergangenen Jahren. Wo früher Zurückhaltung dominierte, gehören militärische Anwendungen heute sichtbar zum Marktdiskurs – nicht als Messeattraktion, sondern als realer Industriefaktor. Firmen verweisen aktiv auf Defence-Tauglichkeit ihrer Bauteile oder Systeme. Siemens zeigte eine Roboterzelle, in der illustrativ eine Granathülse bearbeitet wurde; andere Unternehmen präsentierten Drohnentechnik oder hochtemperaturfeste Strukturbauteile. Diese Offenheit spiegelt den massiven Schub wider, den sicherheitspolitische Entwicklungen auf den AM-Markt ausüben – und sie wirkt inzwischen direkt in die Strategie technischer Zulieferer hinein.

Zwischen Zuversicht, Druck und strukturellen Hemmnissen

Zum Auftakt skizzierten Vertreter der Messe ein differenziertes Bild. Sascha F. Wenzler, Vice President Formnext, erinnerte an die Entwicklung der vergangenen zehn Jahre – vom frühen 3D-Druck-Hype zu einer industriell belastbaren Fertigungstechnologie, die inzwischen in Designstudios, Werkzeugbau, Serienfertigung und Komponentenfertigung eingesetzt wird. Mit über 800 Ausstellern, davon 62 Prozent international, sei die Messe trotz schwieriger Lage stabil geblieben. „Der Markt ist nicht einfach, aber die Additive Fertigung wird bleiben, weiterwachsen und seinen Platz in verschiedenen Branchen finden“, so Wenzler bei seiner Presseansprache. Besonders betont wurde, dass additive Verfahren dort stark seien, wo klassische Fertigung an geometrische oder thermische Grenzen stößt.

Beiratsvorsitzender Rainer Lutz hob die gewachsene technische Tiefe hervor: „Wir sehen heute weitaus mehr Anwendungen und mehr Materialien als noch vor zehn Jahren.“ Anwendungen im Metallbereich würden inzwischen nicht mehr als randständige Experimente wahrgenommen, sondern als Teil industrieller Prozessketten – in der Luftfahrt, Medizintechnik, Energietechnik und zunehmend in sicherheitskritischen Bereichen. Auch in der Automobilindustrie, die derzeit wirtschaftlich schwächelt, sieht Lutz klare Anzeichen dafür, dass additive Verfahren als flexibles Werkzeug zur Variantenbeherrschung und Funktionsintegration stärker genutzt werden.

Deutlich nüchterner fiel die Einordnung von Dr. Markus Heering (VDMA) aus. Er sprach offen über Investitionshemmnisse, über die politische Unsicherheit vieler Märkte und über die Diskrepanz zwischen technischer Möglichkeit und tatsächlicher Investitionsbereitschaft. Der VDMA erwartet ein Branchenwachstum frühestens ab 2027, betont aber, dass der AM-Sektor überdurchschnittlich innovationsgetrieben sei und damit resilienter aufgestellt wirke als andere Kernsegmente im Maschinenbau. Ein Punkt, den viele Entscheider auf den Gängen der Messe bestätigten: AM wird nicht als Ersatz, sondern als strategische Ergänzung wahrgenommen – vor allem dort, wo neue Bauteilarchitekturen nötig sind.

Feingießprozess im Desktop-Format

In den Hallen wurden konkrete Technologien sichtbar, die diese Erwartungen praktisch umsetzen. Die Aumatis GmbH aus Landsberg am Lech zeigte mit dem AX-150 Metal Replicator ein vollautomatisiertes Feingusssystem in Schreibtischgröße. Das System überführt ein 3D-gedrucktes Modell in ein metallisches Bauteil – ohne, dass der Anwender spezielle Kenntnisse haben muss. „Wir wollten eine Lösung, bei der niemand mehr mit heißem Metall arbeiten muss,“ erklärte Dr. Alexandra Mercader. „Unser Ziel war ein System, das wirklich im Büro steht und nicht in der Gießerei.“ Für Entwicklungsabteilungen, die kleine Prototypen oder Sonderteile herstellen müssen, ist das ein relevanter Ansatz, weil frühe Funktionsmuster oft Engpässe verursachen.

Metallische Einzelteile aus Aluminium, Kupfer, Zink oder Edelmetallen lassen sich in weniger als 24 Stunden erzeugen, wobei der Bedienaufwand bei unter einer Stunde liegt. „Das ganze Verfahren dauert etwa zwölf Stunden. Davon sind nur 30 bis 45 Minuten echte Bedienzeit“, ergänzt Mercader. Damit adressiert die Maschine ein Kernproblem vieler Zulieferer: Die Wartezeiten auf mechanisch belastbare Prototypen sind oft länger als der eigentliche Konstruktionszyklus. Aumatis bewegt sich damit an der Schnittstelle zwischen additiver Fertigung, Feingießverfahren und Laborprozess – ein Trend, der in der F&E zunehmend spürbar wird.

Zamak 5 ohne Werkzeugbau

Protiq aus Blomberg, eine Tochtergesellschaft von Phoenix Contact, präsentierte einen Ansatz, der für die Gießereibranche von besonderer Bedeutung ist: die werkzeuglose additive Verarbeitung von Zamak 5. Die Legierung ist im Zinkdruckguss etabliert, doch Prototypen im Serienmaterial sind erst spät im Entwicklungsprozess verfügbar. Additiv gefertigte Zamak-Bauteile ermöglichen dagegen geometrische Tests, Passproben und Funktionsprüfungen, bevor in Werkzeuge investiert wird.

Für viele Konstrukteure ergibt sich dadurch ein neuer Freiheitsgrad: Änderungen müssen nicht mehr in teuren Stahlformen umgesetzt werden, sondern lassen sich innerhalb weniger Tage realisieren. Das beschleunigt die Produktentwicklung, reduziert Ausschuss und verbessert die Qualitätssicherung.

Kryptografischer Schutz für AM-Daten

Die WIBU-Systems AG aus Karlsruhe zeigte am VDMA-Gemeinschaftsstand, wie sich der gesamte Prozess – vom Datensatz bis zum Druck – kontrollieren lässt. Mit einem kryptografischen Schutzsystem für 3D-Druckdateien schafft das Unternehmen ein Lizenzmodell, das Vervielfältigung und missbräuchliche Nutzung verhindert.

Technisch erfolgt die Umsetzung über einen Lizenzmechanismus: Kunden beziehen eine verschlüsselte STL-Datei über einen Webshop und erhalten gleichzeitig die passende Lizenz. Die Daten können lokal positioniert und für den Druck vorbereitet werden, werden jedoch erst dann freigegeben, wenn der verwendete 3D-Drucker das entsprechende kryptografische Gegenstück unterstützt. Auf diese Weise bleiben digitale Konstruktionen nachvollziehbar geschützt und können nicht unautorisiert dupliziert oder verändert werden.

Gerade in der Gießerei-Industrie, in der sensible Bauteilgeometrien zunehmend digital zirkulieren, ist das ein relevanter Punkt. Die Perspektive, Ersatzteile verschlüsselt zu versenden und lokal additiv herzustellen, ist wirtschaftlich attraktiv und reduziert Transportaufwand. Dass die Technologie bereits bei Daimler Benz im Serieneinsatz ist, unterstreicht deren Industrietauglichkeit.

Das Unternehmen betont zudem, dass die Verschlüsselungsverfahren ab 2027 post-quantum-resistent sein sollen – eine Reaktion auf die erwartete Leistungsfähigkeit künftiger Quantenrechner, die klassische Kryptografie angreifen könnten. Für digitale Fertigungsprozesse, die stark von vertraulichen Konstruktionsdaten abhängen, ist das ein zunehmend relevanter Faktor.

ExOne und Voxeljet – gemeinsamer Auftritt nach der Fusion

Nach der im Oktober bekannt gewordenen Fusion traten ExOne und Voxeljet in Frankfurt erstmals gemeinsam auf. Beide Unternehmen gehören seit Jahren zu den etablierten Anbietern im Binder-Jetting-Umfeld und arbeiten künftig unter der Dachmarke ExOne Global Holdings. Die neue Organisationsstruktur soll die regionalen Standorte und Servicekapazitäten bündeln. Kurz vor der Messe wurde zudem ein gemeinsames Aftermarket-Netzwerk angekündigt, das in acht Ländern mit mehr als 45 geschulten Technikern operiert.

Der Messeauftritt selbst fiel im Vergleich zu früheren Jahren kompakter aus. Im Mittelpunkt stand das High Speed Sintering (HSS) für polymerbasierte Bauteile – ein Verfahren, das Voxeljet bereits länger im Portfolio hat. Neue Binder-Jetting-Entwicklungen oder Gießerei-relevante Systemneuheiten wurden in Frankfurt nicht vorgestellt, was zur insgesamt zurückhaltenden Präsenz passte.

Für Besucher aus der Gießereibranche war damit weniger die Technologie am Stand entscheidend als vielmehr die Tatsache, dass beide Unternehmen erstmals unter gemeinsamer Struktur auftreten. Der Zusammenschluss schafft klarere Zuständigkeiten im Service und in der Betreuung bestehender Anlagen – ein Punkt, der am Stand vereinzelt thematisiert wurde, ohne den Auftritt zu dominieren.

Binder Jetting trifft gedruckte Elektronik

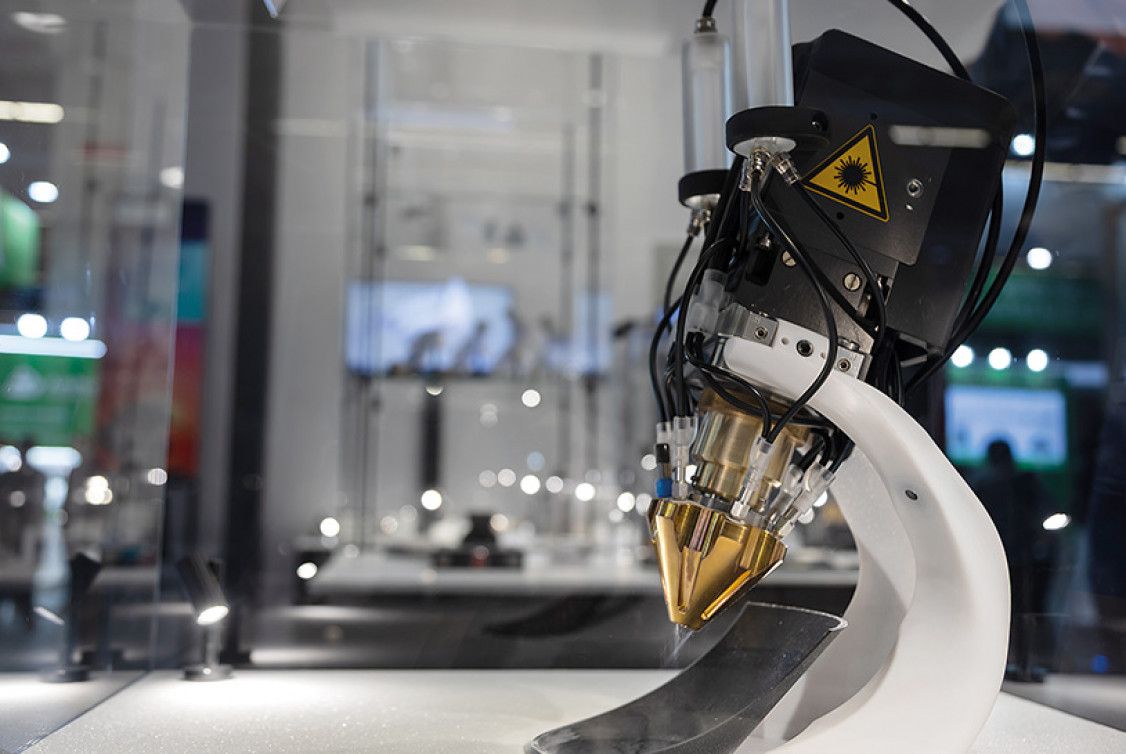

Der Fraunhofer-Gemeinschaftsstand zählt traditionell zu den dicht besuchten Bereichen der Formnext. Das Fraunhofer IFAM zeigte dort erneut die Breite seines portfoliobasierten Ansatzes für metallische additive Fertigung – von strahlbasierten Prozessen wie Laser- und Elektronenstrahlschmelzen bis hin zu einer Vielzahl sinterbasierter Verfahren wie Metall-Binder-Jetting, MoldJet, LMM, Gel-Casting oder additivem Siebdruck. Die gemeinsame Klammer bleibt die Pulvermetallurgie: Materialentwicklung, Feedstocks, Entbinderung, Sintertechnik und vollständige Prozessketten vom Pulver bis zum industriell qualifizierten Bauteil.

Auf der Messe rückte das IFAM eine Anwendung in den Mittelpunkt, die die drei Dauerforderungen der AM-Branche – Designfreiheit, funktionale Integration und Materialvielfalt – zusammenführt: Die Kombination aus gedruckter Elektronik und Metall-Binder-Jetting von schwer verarbeitbaren Hochtemperatur-Nickellegierungen. Das Verfahren ermöglicht, was mit klassischen Fertigungsmethoden kaum möglich wäre: interne Kanäle, komplexe Strömungsgeometrien und dünnwandige Strukturen, in die gleichzeitig Dünnschichtsensoren integriert werden.

Der technologische Hintergrund ist eindeutig. Legierungen wie CM247 LC lassen sich konventionell nur schwer bearbeiten oder laserschmelzen – Schweißen, Stützstrukturen und Werkzeugverschleiß sind typische Probleme. Binder Jetting umgeht diese Hürden, weil das Bauteil zunächst schichtweise aus Pulver und Binder aufgebaut und anschließend gesintert wird – ohne thermischen Verzug und ohne Verarbeitungsbarrieren, die aus der Hochtemperaturlegierung selbst resultieren.

Die Kombination mit gedruckter Elektronik erweitert den Ansatz um eine Funktionsebene. Durch Dünnschichtsensoren, die direkt auf das Metallbauteil appliziert werden, lassen sich Temperaturgradienten, mechanische Belastungen oder Korrosionsverhalten in Echtzeit überwachen. Damit entstehen Bauteile, die sich während des Betriebs selbst auswerten und damit Wartungsintervalle, Lebensdauerabschätzungen und sicherheitsrelevante Prüfungen deutlich präziser machen. Beispiele wie eine Turbinenschaufel, die die eigene Temperaturgeschichte erfasst oder ein Baugruppenbereich, der Materialermüdung meldet, zeigen das Potenzial solcher selbstüberwachenden Komponenten.

Für Gießereien, die Komponenten für Energie- oder Turbinenanwendungen herstellen, ist dieser Trend langfristig relevant: Sensorintegration könnte künftig ein Bauteilmerkmal werden, das nicht mehr ausschließlich in späteren Montageschritten realisiert wird.

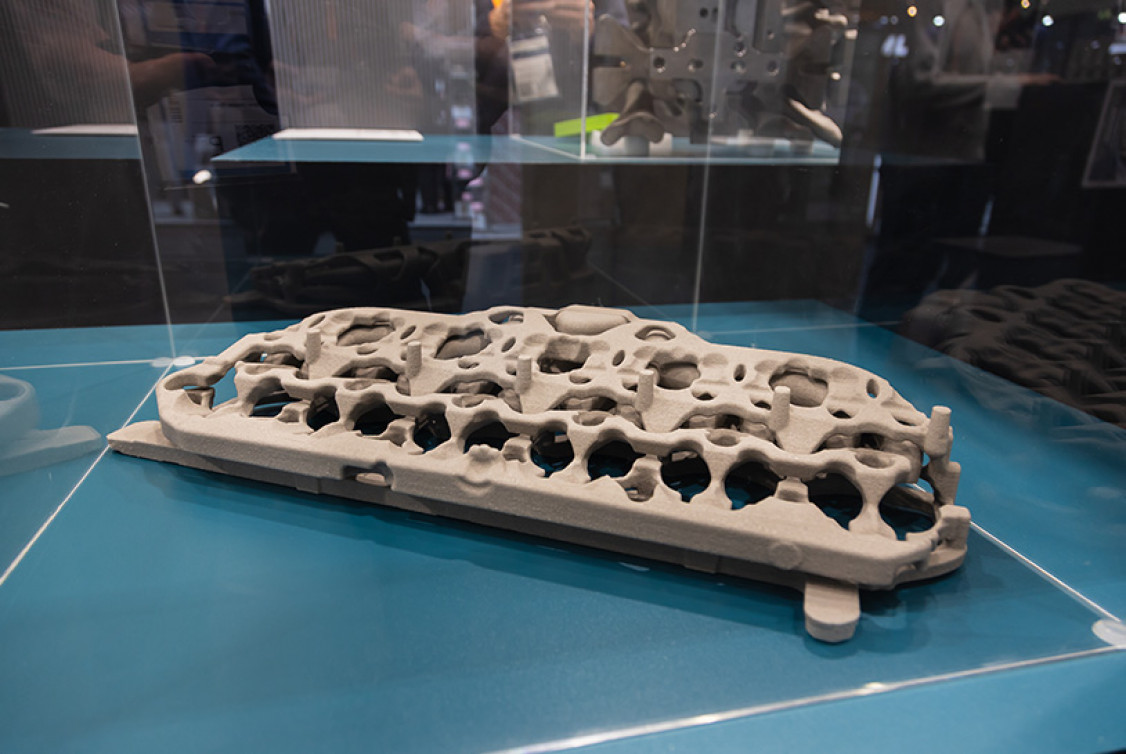

Großvolumige Druckgusswerkzeuge per LPBF

Das Fraunhofer ILT zeigte einen klaren Beitrag zur Gießereipraxis: ein großvolumiges Druckguss-Werkzeuginlay aus dem Werkzeugstahl L-40. Der Stahl wurde für Laser Powder Bed Fusion (LPBF) optimiert und weist eine geringere Rissneigung sowie hohe Festigkeitswerte auf.

Das ausgestellte Inlay enthält konturnahe Kühlkanäle, die thermische Hotspots gezielt absenken und die Standzeit im Hochdruckguss (HPDC) erhöhen. Die Fertigung erfolgte auf einer großformatigen Mehrlasermaschine mit beheizter Bauplattform, wodurch thermische Spannungen deutlich reduziert werden. Erste Einsätze bei Toyota zeigen eine spürbare Lebensdauersteigerung gegenüber konventionellen Werkzeugen.

Für die Gießereibranche ist das ein technologischer Hinweis: Additive Fertigung ist Teil des Werkzeugbaus – nicht in Miniatur, sondern im industriellen Maßstab. Diese Entwicklung trifft einen Nerv, da OEMs zunehmend komplexe Aluminiumstrukturen im Zuge der Elektromobilität einsetzen.

Formnext Awards 2025

Die diesjährigen Formnext Awards zeigten erneut, wie breit sich die additive Fertigung inzwischen aufstellt – von klassischem Maschinenbau über Medizintechnik bis zu radikalen Start-up-Konzepten. Für die Gießerei-Industrie war jedoch vor allem ein Gewinner entscheidend: die Laempe Mössner Sinto GmbH, die den (R)evolution Award 2025 erhielt.

Laempe wurde für ein 3D-Drucksystem ausgezeichnet, das die Großserienfertigung von Sandkernen auf ein neues Niveau hebt und seit diesem Jahr bei der BMW Group im Einsatz ist. Die Anlage produziert mehr als 1100 Kerne pro Tag und zählt damit zu den weltweit schnellsten Binder-Jetting-Systemen. Die Jury würdigte den klaren industriellen Mehrwert: „Der (R)Evolution Award erhielt eine große Anzahl hochwertiger Bewerbungen, die die Anwendbarkeit des 3D-Drucks in verschiedenen Branchen und zur Lösung von Problemen demonstrieren, die mit herkömmlichen Fertigungsverfahren nicht gelöst werden können“, so Prof. Jennifer Johns von der University of Bristol Business School. Für die Gießereibranche ist der Preis ein eindeutiges Signal: Additive Kernfertigung ist nicht mehr Pilotprojekt, sondern industrieller Standard – insbesondere, wenn OEMs im Hochlauf Stückzahlen im vierstelligen Bereich pro Tag abfragen.

Die Formnext 2025 zeigte eine Branche, die sich in einem angespannten wirtschaftlichen Umfeld behauptet und gleichzeitig neue Anwendungsfelder erschließt. Die Additive Fertigung entwickelt sich weiter vom Spezialwerkzeug zum industriellen Standard – sowohl im Werkzeugbau als auch in der Fertigung funktionsrelevanter Komponenten.

Für die Gießereibranche bleibt AM ein zunehmend unverzichtbares Element in der Prozesskette: ob bei der Kernfertigung, der Werkzeugkühlung, der Prototypenentwicklung oder künftig in der Integration funktionaler Sensorik. Frankfurt bot erneut den Blick auf eine Branche, die industrielle Herausforderungen nicht nur beantwortet, sondern aktiv gestaltet.

Fotos: Christian Thieme