Bei unerwarteten Qualitätsproblemen in Serienanläufen kann die Computertomographie wertvolle Dienste leisten. Entsprechende Inspektionssysteme gelten jedoch vielerorts als zu langsam und teuer für größere Stückzahlen bei nur vorübergehendem Bedarf. Der Beitrag zeigt anhand zweier Applikationen, dass mit geeigneter Hard- und Software auch kurzfristige, wirtschaftliche Prüfungen realisierbar sind.

Von Prof. Dr. Lutz Hagner, Dr. Robin Höhne und Benjamin Schlosser

Der Gießprozess bleibt trotz Digitalisierung komplex und schwer vollständig kontrollierbar: Leichtbau und Funktionsintegration erhöhen den Anspruch an Prozessstabilität und -transparenz. Typische Risiken insbesondere in frühen Phasen sind etwa enge Zeitpläne bei der Produktentwicklung, die schnelles Feedback zur Bauteilqualität erfordern, für die aber keine ausreichenden Prüfkapazitäten zur Verfügung stehen. Häufig blockieren Kunden auch Teile wegen unklarer Qualität, benötigen aber dringend Ersatz für den Produktionsfluss.

In solchen Fällen ist eine temporäre CT-Inspektion (Computertomographie) eine Option – sofern sie kurzfristig verfügbar, spezifisch konfigurierbar und wirtschaftlich vertretbar ist.

Anforderungen an ein temporäres CT-System

Computertomographie hat sich als Prüfverfahren etabliert, viele Gießereien besitzen eigene Anlagen. Diese sind jedoch meist für Laboruntersuchungen konzipiert, mit manueller Auswertung und hohem Know-how-Bedarf – nicht für schnelle Prüfprozesse oder, wenn doch fest mit bestimmten Fertigungslinien verbunden. Eine flexible Alternative muss mobil und sofort betriebsbereit sein, flexibel auf Bauteile und Fehlerschwerpunkte reagieren sowie automatisiert und einfach bedienbar sein. Darüber hinaus ist es notwendig, dass sie sich in bestehende Qualitätssysteme integrieren lässt und wirtschaftlich betrieben werden kann.

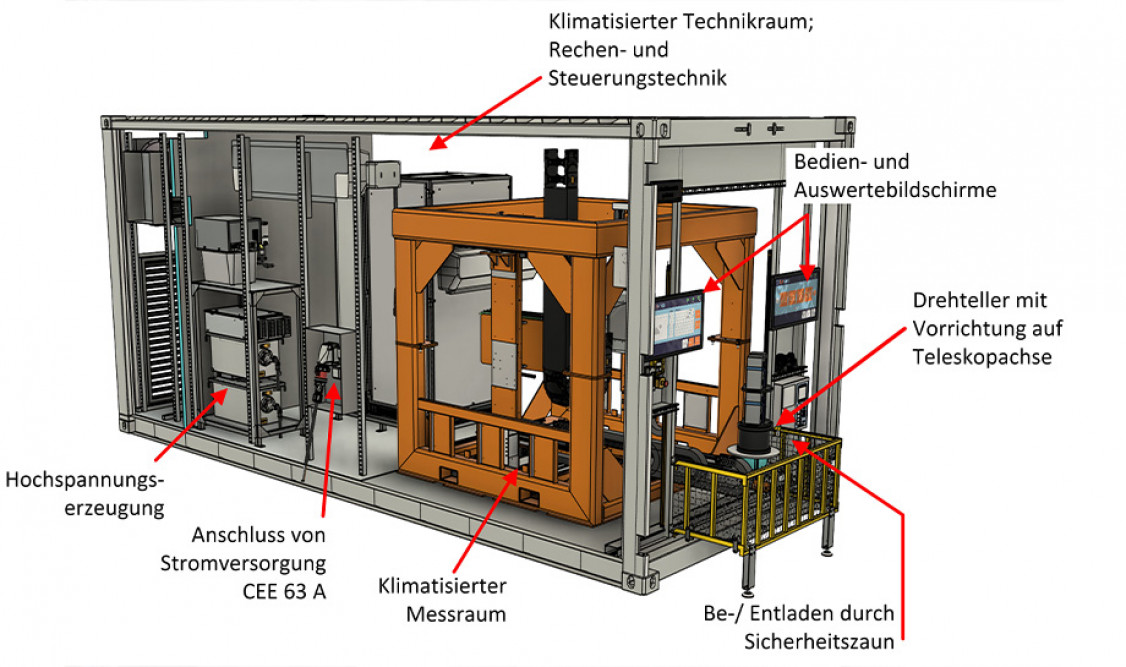

Mit dem mobilen CT "Scan Express" hat Microvista ein System entwickelt, das diesen Anforderungen entspricht. Die Umsetzung erfolgt in einem 20-Fuß-Container (Bild 1) mit integriertem Strahlenschutz, einem großzügigen Messraum und einfacher Inbetriebnahme. Die Bedienung erfolgt über eine intuitive Benutzeroberfläche. Die Auswertung basiert auf modularer Software mit vorgefertigten Analysebausteinen – darunter Bildverbesserung, CAD-Abgleich, Poren- und Kanalextraktion, Wanddickenanalyse und automatische Ergebnisreports.

Fallbeispiel 1: Wanddickenanalyse im Statorgehäuse

Trotz umfangreicher Vorarbeit, Simulation, Prototypenphase und Kleinserien tauchen nach dem Produktionsstart (SOP) eines Statorgehäuses mit integrierten Kühlkanälen unerwartete Qualitätsprobleme auf. Die Kernlagen sind instabil, was zu unzulässigen Wanddicken führt. Außerdem kommt es zu Kernbruch und dadurch zu Graten und Spänen im Kühlkanal. Vorübergehend wird eine 100-prozentige Prüfung erforderlich.

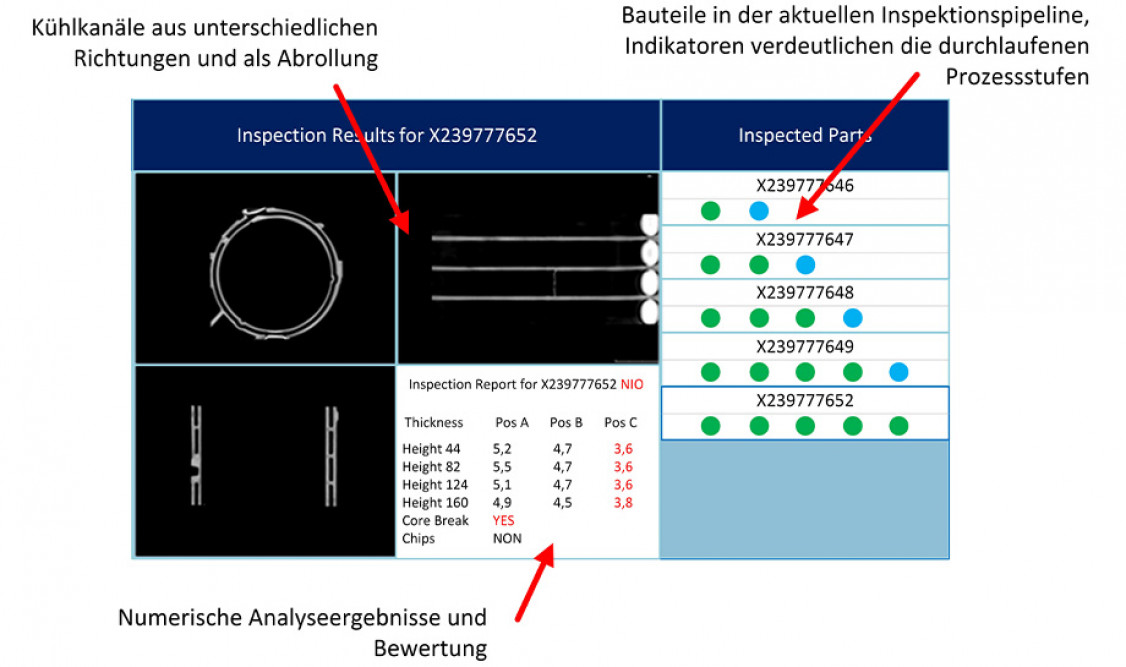

Nach kurzer Einweisung kann das Produktionspersonal die Bedienung übernehmen. Per Barcodescan wird die Vorrichtung für das Gehäuse erkannt und automatisch das passende Prüfprogramm geladen. Nur relevante Regionen werden verarbeitet – im konkreten Fall handelt es sich um zwölf definierte Zonen, in denen die minimale Wandstärke ermittelt wird. Die Auswertung dieser Zonen erfolgt parallel zur Digitalisierung im CT. Da die Auswertung etwas schneller ist als der Scanprozess, bestimmt die Scanzeit die Taktzeit. Insgesamt kann so alle 100 Sekunden ein Statorgehäuse vollständig geprüft werden. Dank flexibler Datenverarbeitung ist es gelungen, das Prüfprogramm um eine Grat- und Spanerkennung zu erweitern, ohne dabei die Taktzeit zu verlängern.

Die Ergebnisse werden für die sofortige Gut-/Schlecht-Selektion in einem Viewer angezeigt. Für die weitergehende Analyse werden die Messdaten in einem Portal (Bild 2) bereitgestellt.

Fallbeispiel 2: Grat- und Kernrestprüfung im Zylinderkopf

Bei einem neuen Zylinderkopfmodul mit komplexem Kanalverlauf war die Gefahr von Gratbildung und Kernresten hoch. Da eine geplante Flow-Testanlage nicht rechtzeitig geliefert wurde, entschied man sich für ein mobiles CT als Zwischenlösung.

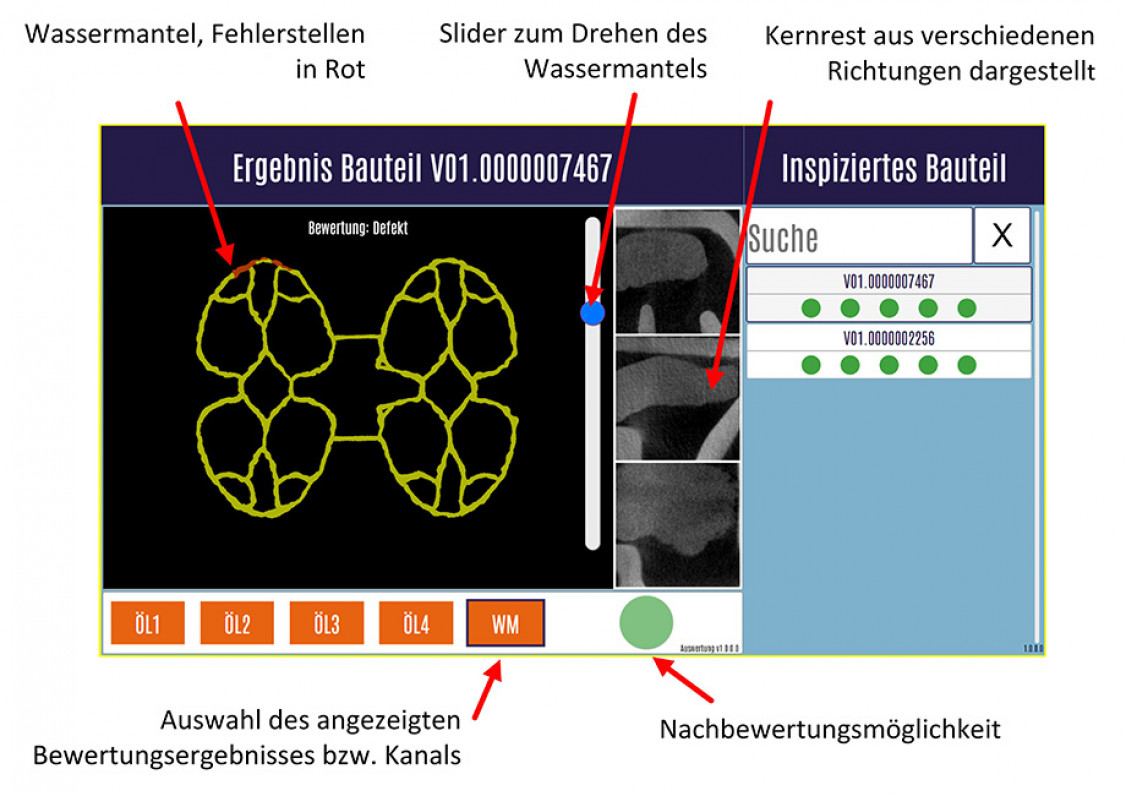

Die Herausforderung bestand in großen Wanddicken und Bauteiltoleranzen, die eine exakte CAD-Ausrichtung aufgrund der eingeschränkten Bildqualität erschwerten. Ein intelligenter Algorithmus legt ein „Skelett“ durch die Kanäle, entlang dessen Verlauf Volumenelemente ausgewertet werden. Für jedes Segment werden die Materialbelegung und der minimale Querschnitt senkrecht zum Kanalverlauf bestimmt.

Die Bewertung erfolgt im Abgleich mit den CAD-Vorgaben. Eine Nachprüfung über das genannte Portal mit Zugriff auf aussagefähige Bildelemente durch einen Experten ist möglich – z. B. bei abweichender Interpretation von Toleranzgrenzen. Die automatische Auswertung erlaubt so ein differenziertes und schnelles Prüfurteil (Bild 3).

Cloudbasierte Auswertung als Schlüssel zur Skalierung

Temporäre CT-Inspektion muss oft schnell skalieren – zum Beispiel bei Serienanlauf oder Rückruf. Über Satelliten und 5G kann eine stabile und sichere Netzwerkverbindung im Handumdrehen hergestellt werden. Die eigentliche Auswertung wird – abhängig von Datenvolumen und Komplexität – in der Cloud durchgeführt. Dort stehen praktisch unbegrenzte Ressourcen für parallele Verarbeitung, KI-gestützte Auswertung und statistische Analyse zur Verfügung.

Die dargestellten Auswertungslösungen sind dabei nicht auf ein mobiles CT-System beschränkt. Sie basieren typischerweise auf einer abgeschlossenen CT-Rekonstruktion und lassen sich auf beliebige CT-Systeme adaptieren – vorausgesetzt, die Daten liegen in einem standardisierten Format vor. Damit eröffnen sich vielfältige Anwendungsmöglichkeiten, unabhängig von Standort oder Anlagentyp.

Mobile CT-Systeme mit automatisierter Auswertung eröffnen neue Handlungsspielräume für Qualitätssicherung in risikobehafteten Serienphasen. Sie kombinieren die Vorteile moderner CT-Technik mit hoher Flexibilität, kurzen Taktzeiten und skalierbarer Rechenleistung – lokal und in der Cloud.

Über Microvista

Die Microvista GmbH mit Sitz in Blankenburg (Harz) ist auf industrielle Computertomographie (CT) zur zerstörungsfreien Prüfung von Bauteilen spezialisiert. Das Unternehmen verfügt über mehr als zehn Jahre Erfahrung in der automatisierten CT-Datenanalyse und Qualitätssicherung. Zum Einsatz kommen standardisierte sowie individuell anpassbare CT-Prüfverfahren für Serien, Chargen oder Stichproben – unabhängig von Material oder Bauteilgröße. Die Auswertung erfolgt auf Basis automatisierter Prozesse, ergänzt durch KI-gestützte Algorithmen. Neben stationären Anlagen bietet Microvista mobile CT-Systeme für den Einsatz direkt beim Kunden. Damit lassen sich Prüfungen dezentral und zeitnah durchführen, etwa bei der Prototypenentwicklung oder in laufenden Fertigungsprozessen. Zu den Kunden zählen Unternehmen aus der Automobilindustrie, dem Leicht- und Schwermetallguss oder der additiven Fertigung.

Die Autoren sind jeweils bei Microvista tätig: Prof. Dr. Lutz Hagner als CEO, Dr. Robin Höhne als Head of NDT und Benjamin Schlosser als Senior Software Engineer.

Beitragsbild: Microvista