In immer mehr industriellen Anwendungen entfaltet die additive Fertigung ihr Potenzial - in diesem Fall in Form gedruckter Sandformen für einen Aluminiumgussrahmen, der ein geschweißtes Stahlbauteil ersetzt.

Spaleck Oberflächentechnik ist auf die Herstellung von Oberflächenbearbeitungsmaschinen und -systemen spezialisiert. Zu den angebotenen Lösungen gehört unter anderem das Hochfrequenzsystem PPL300, das ursprünglich für die Nachbearbeitung additiv gefertigter Teile entwickelt wurde. Dabei werden Teile und Rahmen mit hoher Frequenz in Schwingung versetzt. Ein leichter, zugleich stabiler Schwingrahmen ist entscheidend, um die Bewegung auszuführen und den Kräften standzuhalten.

Bislang verwendete Spaleck für seine Anlagenkonstruktion ein Stahlbauteil, das aus vielen einzelnen Streben verschweißt wurde. In Zusammenarbeit mit der Westfälischen Hochschule in Bocholt entwickelte das Unternehmen daraufhin ein bionisches, funktionales Design, das alle EInzelkomponenten des Schweißbauteils vereint. Dem voraus ging Spaleck zufolge eine Abstimmung mit dem Kunden Grunewald. Die Bocholter Gießerei habe dem Unternehmen die Möglichkeiten des 3D-Sanddrucks aufgezeigt.

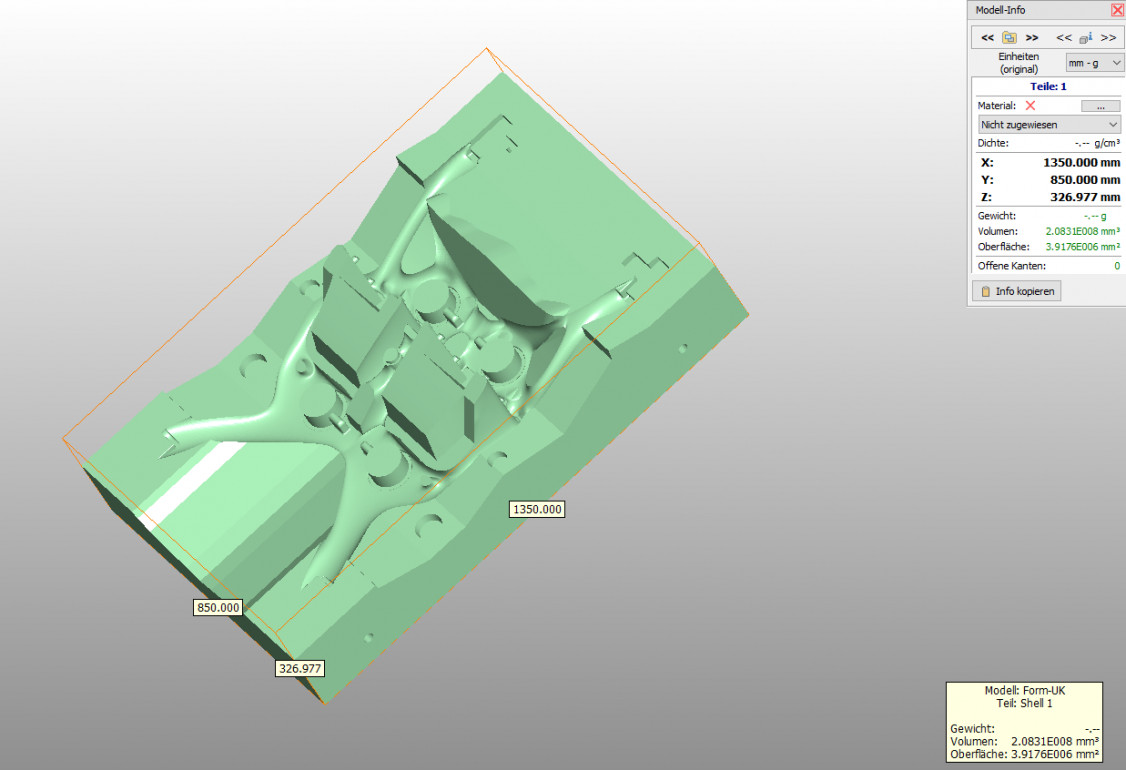

Um die Machbarkeit des gegossenen Rahmens (siehe Beitragsbild) sicherzustellen, überarbeitete Grunewald das Design des Rahmens. Zu den konkreten Aufgaben gehörte das Verrunden spitzer Ecken und die Berücksichtigung der Formteilung. Vor Berginn des Formdesigns führte Grunewald zudem eine Guss- und Erstarrungssimulation durch. Grunewald entschied sich für ein Aluminium-Rahmengussverfahren unter Verwendung eines großen 3D-gedruckten Sandformpakets. Letzteres besteht aus einem Oberkasten, einem Unterkasten und drei Kernen.

Binder Jetting für Prototypen und komplexe Designs

Das Formpaket mit einem Gesamtgewicht von 1.069 Kilogramm wurde auf dem S-Max 3D-Drucker von ExOne gedruckt. Der Binder-Jet-3D-Druck gilt unabhängig vom Produktionsvolumen als eines der schnellsten und flexibelsten additiven Fertigungsverfahren. "Der Druckprozess ist schnell und präzise und eignet sich daher optimal für die Produktion von Prototypen und komplexen Kernen", so Harald Dieckhues, Gießereileiter bei Grunewald. Im Rahmen des Herstellungsprozesses wird mithilfe eines industriellen Druckkopfes selektiv ein flüssiges Bindemittel auf eine dünne Schicht Gießereisand aufgetragen, um die Formen und Kerne herzustellen. Dieser Prozess wird Schicht für Schicht anhand einer Karte aus einer digitalen Konstruktionsdatei ausgeführt, bis die Objekte fertiggestellt sind.

Die Formen und Kerne wurden im 3D-Druckverfahren aus Quarzsand und kalt aushärtendem Phenolharz (KHP) hergestellt, das gegenüber anderen Bindemitteln mehrere entscheidende Vorteile bietet. Grunewald zufolge gestaltet sich die Reinigung der gedruckten Bauteile als sehr einfacher Vorgang. Darüber hinaus sei das Bindemittel chemisch mit dem Standard-Sandsystem des Unternehmens kompatibel. Aldo Randazzo, Experte für Sand-3D-Druck bei ExOne, erläutert weitere Vorzüge des 3D-Drucks mit KHP-Bindemittel: „Das Material zeichnet sich durch hervorragende Oberflächeneigenschaften aus, die zu einer Verkürzung der Reinigungszeit und der Herstellung komplexerer Geometrien beitragen. Des Weiteren gewährleisten KHP-Bindemittel eine herausragende Kantenschärfe, was zu einer überlegenen Oberflächenqualität führt. Zudem zeichnen sie sich durch eine hohe Wärmebeständigkeit und gute Gusseigenschaften aus."

Die konkreten Schritte, die auf den 3D-Druck folgen, hängen von der beabsichtigten Anwendung und den besonderen Eigenschaften der verwendeten Materialien ab. Das Auspacken und Nachbearbeiten sind Standard beim Sand-3D-Druck mit beliebigen Bindemitteln. Bei der Sand-Binder-Jetting-Technik mit CHP-Bindemittel ist jedoch die Ofenaushärtung ein entscheidender Nachbearbeitungsschritt. Sie gewährleistet, dass die gedruckten Kerne und Formen vor dem Gießen ihre volle mechanische Festigkeit und thermische Stabilität erreichen.

Schweißteil ersetzt und Gewicht reduziert

Spaleck berichtete, dass der Aluminiumgussrahmen die Bearbeitungsfrequenz - angeregt durch die Schwingbewegung von bis zu 3.000 U/min - erfolgreich überträgt. Während die Teile mit dieser hohen Frequenz bewegt werden, wird eine mit Schleifmittel gefüllte Arbeitsschüssel angehoben, um die Komponente darin einzutauchen. Die spezifische Bewegung des Schleifmittels führt zur Erzeugung einer präzise definierten Oberflächenbeschaffenheit der Teile. "Der gegossene Rahmen ersetzt erfolgreich das Schweißteil und es konnten sogar circa 60 Kilogramm Gewicht eingespart werden", so David Huls, Sales Engineer bei Spaleck. Aufgrund dieses erfolgreichen Ersatzes von Schweißteilen beauftragte das Unternehmen Grunewald mit dem Guss von vier weiteren Aluminiumrahmen.

Die 3D-Sanddruckkapazitäten von Grunewald, die auf zwei Sand-Binder- Jetting-Systemen (ExOne S-Max) basieren, ermöglichen der Gießerei die Herstellung hochpräziser und komplexer Formen, die über die Möglichkeiten herkömmlicher Modellierungsmethoden hinausgehen. Während traditionelle Formen auf Entformbarkeit ohne Hinterschnitte angewiesen sind, erlaubt der 3D-Druck die Erstellung von Formen mit Hinterschnitten, die einmal gedruckt, abgegossen und dann zerstört werden. Dies eröffnet neue Möglichkeiten für die Herstellung hochkomplexer Teile. Im Jahr 2026 strebt Grunewald eine signifikante Steigerung der Recyclingquote für 3D-gedruckten Sand an und plant zu diesem Zweck die Errichtung einer eigenen Anlage.

Weitere Meldungen aus der additiven Fertigung finden Sie in unserem Beitragsarchiv.

Mehr zum Thema lesen Sie ab dem 4. November in Ausgabe 11/25 der Fachzeitschrift GIESSEREI, die sich schwerpunktmäßig mit der additiven Fertigung befassen wird. Noch kein Abo? Hier gibt es alle Infos: Abomodelle - Home of Foundry

Beitragsbild: Spaleck Oberflächentechnik