Nachhaltige Kette

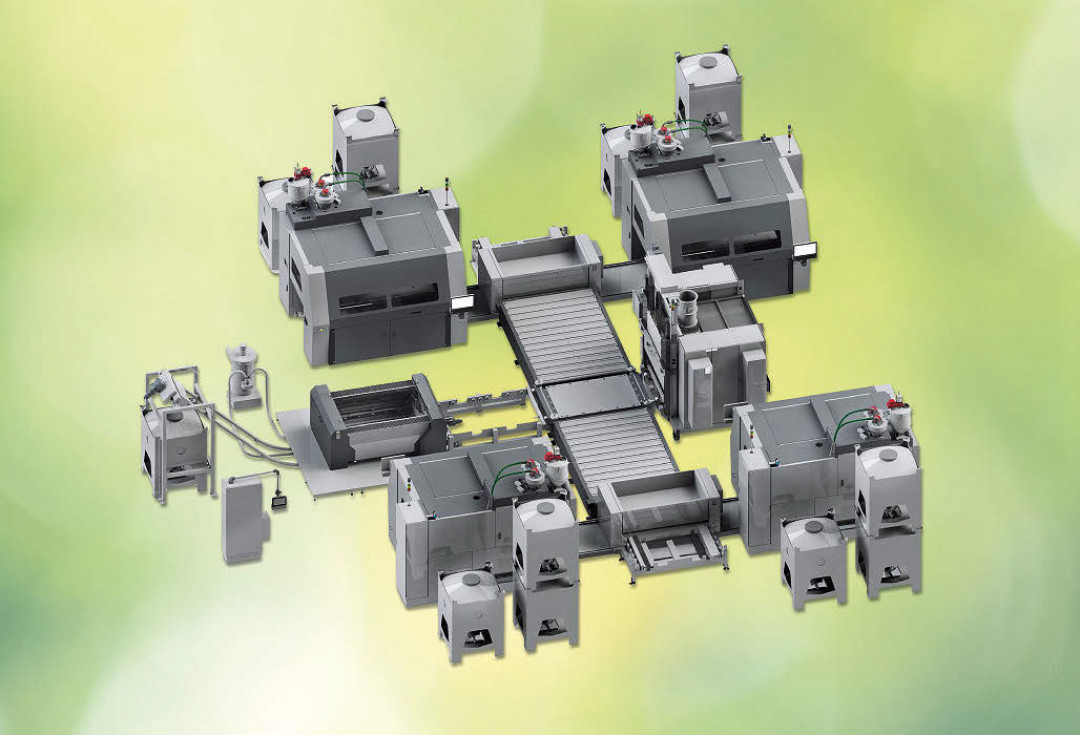

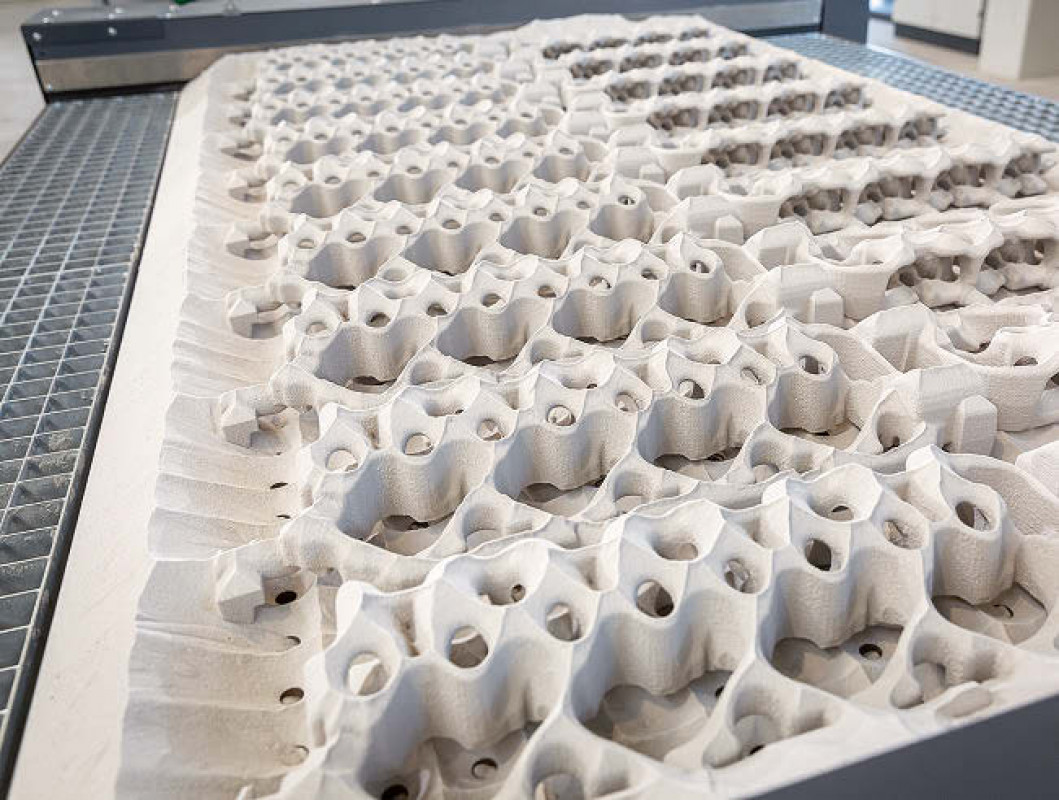

Beim 3-D-Drucken von Kernen und Formen kommen immer häufiger anorganische Bindemittel zum Einsatz. So setzt der Technologieführer ExOne für die anorganische Serienproduktion von Sandkernen mit der S-Max-Pro auf Wasserglas basierende Binder ein. Das modulare System besteht aus dem S-Max-Pro Sand 3-D-Drucker mit Siemens SPS-Steuerung, einer Mikrowellen-Station, der automatischen Entsandungsstation, einer Jobbox und der dazugehörigen Fördertechnik. Die bei organischen Bindern zwingend notwendige und teure Entlüftungstechnik zur Abführung toxischer Emissionen ist nicht erforderlich. Nach dem Drucken der Kerne werden sie, je nach Volumen und Geometrie, für einen Zeitraum von wenigen Minuten bis zu rund 45 Minuten in der Mikrowelle getrocknet und ausgehärtet sowie anschließend in einem Bruchteil der sonst benötigten Zeit automatisch entsandet. Der ungebundene Sand wird als Recyclingsand für folgende Druckprozesse wiederverwendet, was eine Nachhaltigkeit über die gesamte Kette gewährleistet. Nach dem Finishing können die Kerne trocken eingelagert oder unmittelbar in die Kokille eingelegt und für den Gießprozess genutzt werden. Die gießtechnischen Eigenschaften und die Festigkeit der Kerne lassen sich über das Anschnittsystem steuern.

Mitwachsende Systemtechnik

Durch die hohe Modularität der Systemlösung und die Leistung der einzelnen Komponenten in der Peripherie kann die Anlage über die Zeit wachsen und sich ändernden Durchsätzen anpassen. Jeweils eine Mikrowelle und Entsandungsstation können mit bis zu vier Sand 3-D -Druckern kombiniert werden, Kernentnahme, Feinentsandung und Qualitätskontrolle lassen sich mittels Robotik nahezu beliebig automatisieren. Damit bietet sie einen relativ unkomplizierten Einstieg in die Welt der anorganischen Binder und die Möglichkeit, sukzessive zu dem umweltfreundlichen Verfahren zu migrieren.

Physikalische Grenzen aufgehoben

Weltweit haben organische Bindemittel einen erheblich größeren Marktanteil als anorganische. Das liegt nicht nur daran, dass eines der Verfahren viel jünger ist als das andere. Anorganische Binder sind (noch) nicht für jeden Einsatzzweck geeignet. Speziell das Hitzeverhalten oberhalb von 900°C (unkritisch in der Regel beim Aluminiumguss, problematisch in der Stahlverarbeitung) setzt physikalische Grenzen. Diese lassen sich nicht wegdiskutieren, werden aber kontinuierlich erweitert. ExOne arbeitet wie zahlreiche Institute und Forscher auch daran, die Verglasung bei höheren Temperaturen u.a. durch Beimischungen zu verhindern. Aktuell aber ist individuell die Frage zu stellen, ob der Prozess des anorganischen Binder Jetting (schon) zu dem jeweiligen Produktportfolio passt. „Early adopters“, Unternehmen also, die einen Blick in die Zukunft der Gießereitechnik werfen und prüfen wollen, ob die Technologie im eigenen Betrieb schon zum Einsatz kommen kann, können das in Pilotprojekten gemeinsam mit ExOne testen.

Organische Binder: grünes Potenzial

Schlagworte

3-D-DruckAluminiumArbeitsschutzBinderFertigungFormenbauFoundryGießereiGussKernherstellungLeichtbauMetallverarbeitungNachhaltigkeitProduktionRecyclingRobotikStahlStahlverarbeitung