Lesen Sie einen Fachartikel aus der GIESSEREI 01/2018. Flüssiges Aluminium wird unter Hochdruck und bei Temperaturen von über 700 °C in die Form gepresst – das Druckgießverfahren ist optimal zur Serienherstellung von Leichtmetallteilen u. a. für die Automobilindustrie geeignet. Die Druckgussformen und Druckgießwerkzeuge aus Warmarbeitsstahl müssen den hohen Beanspruchungen dauerhaft standhalten, um eine wirtschaftliche und gleichbleibend hochwertige Fertigung zu ermöglichen. Ein Risiko sind jedoch Thermoschockrisse und thermische Ermüdung im Stahl, die zwangsläufig durch die Überlagerung von thermischen und mechanischen Belastungen entstehen. Um die Qualität der Komponenten und die Lebensdauer der Produktionstechnologien auf ein neues Niveau zu heben, haben die Deutschen Edelstahlwerke den Warmarbeitsstahl Thermodur E 40 K Superclean entwickelt. Den Nachweis dafür liefert ein Vergleich mit herkömmlich eingesetzten Stählen.

Bei der Herstellung von Druckgusskomponenten wirken hohe Drücke auf die vorgeheizte Stahlform. Die Leichtmetallschmelze wird mit enormen Geschwindigkeiten hineingepresst. Dabei muss die Form starken Temperaturwechseln standhalten. Gleiches gilt für Werkzeuge in anderen Fertigungsverfahren. Durch das prozessbedingte Aufheizen und Abkühlen des Materials erfährt die Werkzeugoberfläche eine ständige Ausdehnung und Kontraktion. Zu den häufigsten Versagensmechanismen bei Druckgussformen zählt daher nach wie vor die Rissbildung durch die unvermeidbare thermische Ermüdung [1, 2]. Insbesondere bei der Herstellung anspruchsvoller und komplexer Druckgussteile ist die Oberflächenqualität der Formen und Werkzeuge jedoch entscheidend. Der dafür eingesetzte Werkzeugstahl entscheidet über die Lebensdauer und damit über das Kosten-Nutzen-Verhältnis in der Produktion. Angesichts der steigenden Kundenanforderungen und des zunehmenden Wettbewerbsdrucks, ist eine widerstandsfähige und dauerhaft zuverlässige Lösung gefragt.

Zukunftsweisende Werkstoffentwicklung

Die Deutschen Edelstahlwerke, ein Unternehmen der SCHMOLZ + BICKENBACH Gruppe, sind der Experte in der Herstellung anforderungsgerechter Werkzeugstähle für anspruchsvolle Anwendungen. Mit dem Warmarbeitsstahl Thermodur E 40 K Superclean hat der Spezialstahlhersteller eine zukunftsfähige und wirtschaftliche Lösung für die Druckgussindustrie entwickelt. Den Beweis tritt das Unternehmen durch einen Vergleich des Thermodur E 40 K Superclean mit den herkömmlich eingesetzten Warmarbeitsstählen 1.2343, 1.2344 und 1.2367 an. Im Fokus der Untersuchungen standen die für den Druckguss relevanten Werkstoffeigenschaften Zähigkeit und Widerstandsfähigkeit gegen thermische Ermüdung.

Der Belastungstest

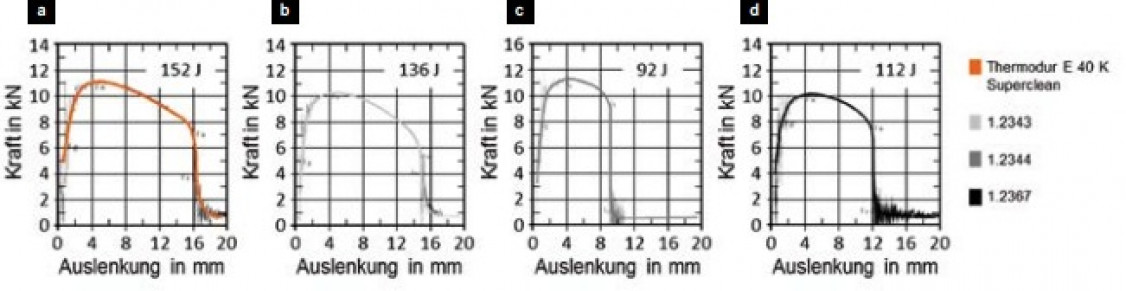

Die Zähigkeit wurde nach DIN 14556 im instrumentierten Schlagbiegeversuch an ungekerbten Proben (kleiner Querschnitt, Probengröße 5 x 10 x 55 mm) bei Raumtemperatur und einer maximalen Schlagenergie von 300 J ermittelt. Gemäß NADCA-Spezifikation #207-2015 wurde die Kerbschlagarbeit bestimmt. Beim Schlagbiegeversuch erreicht Thermodur E 40 K Superclean mit 152 J die höchste Zähigkeit, gefolgt von 1.2343 (136 J), 1.2367 (112 J) und 1.2344 (92 J). Alle Stähle verbrauchen nur eine geringe Menge der Schlagarbeit für die Rissbildung (linearelastischer, linear-elastisch-plastischer und nichtlinear-plastischer Teil der Diagramme in Bild 1).

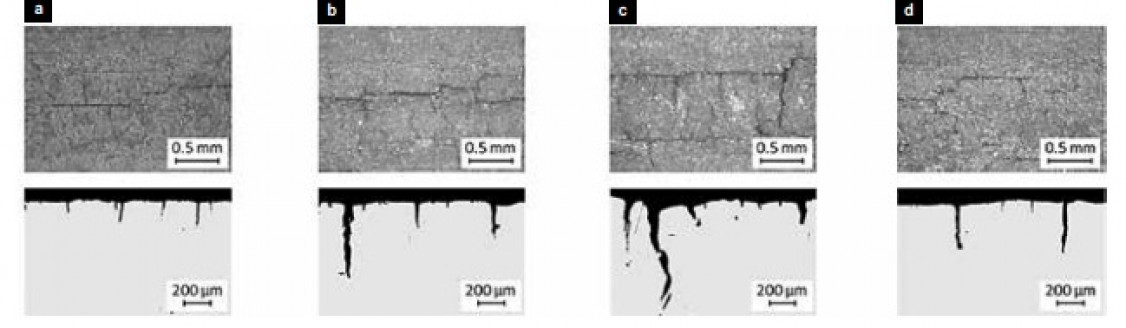

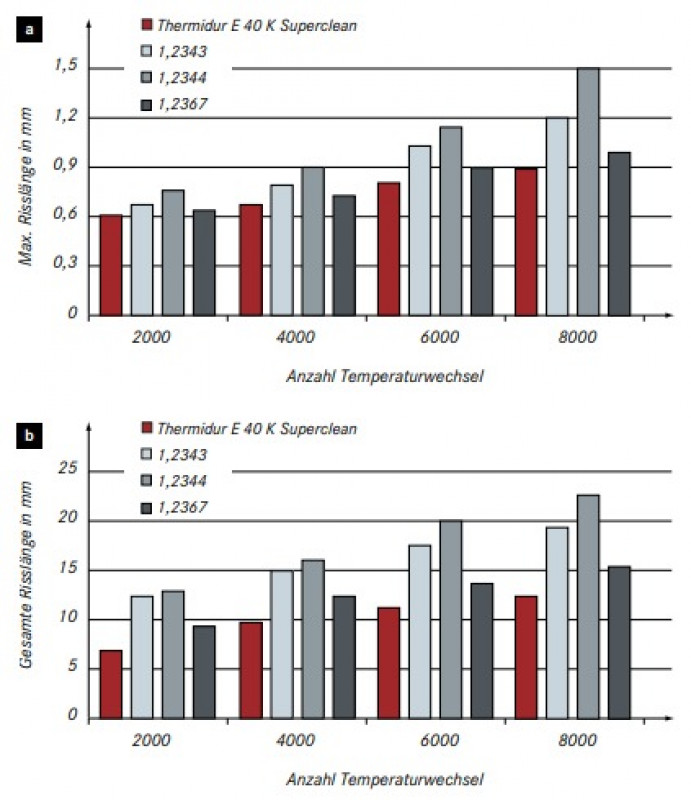

Der Hauptteil der Schlagarbeit wird während der Rissausbreitung (Bereich des Lastabfalls und schnell wachsender Mikrorisse [3]) verbraucht. Thermodur E 40 K Superclean und 1.2343 weisen somit eine bessere Widerstandsfähigkeit gegen Rissausbreitung als die Stähle 1.2344 und 1.2367 auf. Auch im Kerbschlagbiegeversuch bei erhöhten Temperaturen erreicht die Zähigkeit von Thermodur E 40 K Superclean exzellente Werte – bei 500 °C beträgt diese rund 82 J. Um die thermische Ermüdung zu testen, erhitzen die Deutschen Edelstahlwerke die Proben induktiv für vier Sekunden auf 650 °C und kühlen diese anschließend in einem Wasserbad für verschiedene Temperaturzyklen. Ausgewertet werden die Anzahl der Risse und die Risslänge. Je geringer die Risslänge, desto höher ist die Widerstandsfähigkeit gegen thermische Ermüdung. Weitere Details zu diesem Test werden in den in den Fußnoten 4 und 5 aufgeführten Texten beschrieben. Durch die hervorragende Zähigkeit zeigt Thermodur E 40 K Superclean die höchste Widerstandsfähigkeit. Nach über 6000 Temperaturzyklen liegt die Gesamtrisslänge nur bei etwa 10 mm, während die Vergleichswerkstoffe Risslängen bis zu 20 mm aufweisen (siehe Bild 2 und 3).

Die ersten Risse treten an nichtmetallischen Einschlüssen oder Karbiden im Gefüge auf. Um die Rissausbildung zu verlangsamen, ist eine gute Kombination aus Temperaturstabilität und Zähigkeit für stark beanspruchte Werkzeuge und Formen vorteilhaft. Diese Eigenschaften weist der Spezialstahl bei einer Härte von 45 ± 1 HRC auf.

Das Rezept für den Erfolg

Die Kombination aus technologischer Präzision bei der Stahlschmelze und anwendungsspezifischem Werkstoff-Know-how ist der Schlüssel zur anforderungsgerechten Entwicklung des Thermodur E 40 K Superclean. Zur Verbesserung der Zähigkeit wurde der Siliciumgehalt gesenkt. Darüber hinaus modifizierten die Werkstoffspezialisten den Gehalt an Molybdän, Vanadium und Chrom. Das Ergebnis sind eine verbesserte Temperaturbeständigkeit und Wärmeleitfähigkeit. Um die Warmrissbildung im Einsatz weiter zu verzögern, beseitigen die Deutschen Edelstahlwerke störende Stahleinschlüsse, wie Sulfide und Oxyde, per Elektroschlacke-Umschmelzverfahren. In Kombination mit einer zusätzlichen Strukturbehandlung wird eine hohe Reinheit und Homogenität des Gefüges erreicht. Der Warmarbeitsstahl erfüllt so höchste Anforderungen hinsichtlich wechselnder Temperaturbelastungen und hält diesen dauerhaft stand. Die Lebensdauer des Werkstoffs ist aufgrund der verzögerten Warmrissbildung deutlich erhöht. Dadurch ist dieser Spezialstahl optimal für stark beanspruchte Druckgießund Extrusionswerkzeuge, Druckgussformen sowie Gesenke geeignet. Anwender profitieren von einer hohen Bauteilqualität und reduzierten Kosten in der Fertigung von Leichtmetallteilen.

Dr. Till Schneiders, Hauptbereichsleiter Technologie & Qualität, Deutsche Edelstahlwerke Specialty Steel GmbH & Co. KG, Witten

Literatur

[1] Berns, H., Beispiele zur Schädigung von Warmarbeitswerkzeugen, Z. Werkst. Wärmebeh. Fertigung, vol. 59, No. 6 (2004).

[2] Tang, C., Jahedi, M. Z., Brandt, M., Investigation of the Soldering Reaction in Magnesium High Pressure Die Casting Dies, in: The Use of Tool Steels, Experience and Research, Proc. 6th Int. Tooling Conf. Universität Karlstad, Schweden, pp. 137-146 (2002).

[3] Roberts, G., Krauss, G., Kennedy, R., Tool Steels, 5th Edition, ASM International (1998).

[4] Malm, S., Svensson, J., Tidlund, J., Heat checking in hot work steels, 2nd Int. Colloquium on Tool Steels for Hot Working, cercle d’Études des Métaux, Saint-Etienne (1977).

[5] Ehrhardt, R., Fuchs, K.-D., Improving the Heat Checking Characteristics of AISI H13 by Modification of the Chemical Composition, in: Die Casting of the Heartland, 22nd Internat. Die Casting Congress & Exposition, Indianapolis, US (Sep 15-18, 2003)

Den kompletten Artikel finden Sie auch in der GIESSEREI-Ausgabe 01/2018.

Schlagworte

AluminiumAutomobilindustrieCastingDruckgussDruckgussformenEdelstahlEisenFertigungFertigungsverfahrenGussGussformenGussindustrieGussteileMagnesiumProduktionStahlSteelWerkstoffe